Знаете ли вы четыре «степени» талька?-4

Тонкость

Микронизация – это тенденция развитияталькПродукты. Чем мельче продукт, тем лучше армирующий эффект. В то же время увеличивается поверхностная энергия частиц, их легко агломерировать, трудно диспергировать, и они дороги. Поэтому нам нужно выбирать продукты с соответствующей тонкостью в соответствии с нашим собственным техническим уровнем и реальными потребностями, а не чем мельче, тем лучше.

Оценка размера частицталькпродукт не может быть основан только на средней тонкости. Существует как минимум два показателя для оценки качества продукта: D50 и D100 (или D98).

По мере того, как продукты становятся все более мелкими, у людей повышаются требования к микроскопической форме и распределению размеров частиц тонкодисперсных материалов.талькпосле дробления. Основной показатель оценки распределения размеров частиц сместился с D50 на D97, D98 и теперь D100. В то же время воспроизводимость распределения размеров частиц стала более строгой. При оценке продукта его средний размер частиц должен не только соответствовать требованиям, но, что еще важнее, распределение размеров частиц должно быть как можно более узким, с как можно меньшим количеством крупных частиц.

Продукт должен стремиться к достижению одинакового распределения размера частиц для каждой партии, что очень сложно в производственной практике. В высококачественных продуктах из талька контроль распределения размера частиц, особенно количества крупных частиц, является очень важной технологией, которая требует не только высокоэффективного, высокоточного и надежного оборудования для сортировки, но и богатого опыта эксплуатации и возможностей по обслуживанию оборудования. Распределение размера частиц можно измерить с помощью прибора для измерения распределения размера частиц, включая лазерный метод и метод седиментации. Однако в производственной практике для определения количества крупных частиц в основном используется метод просеивания.

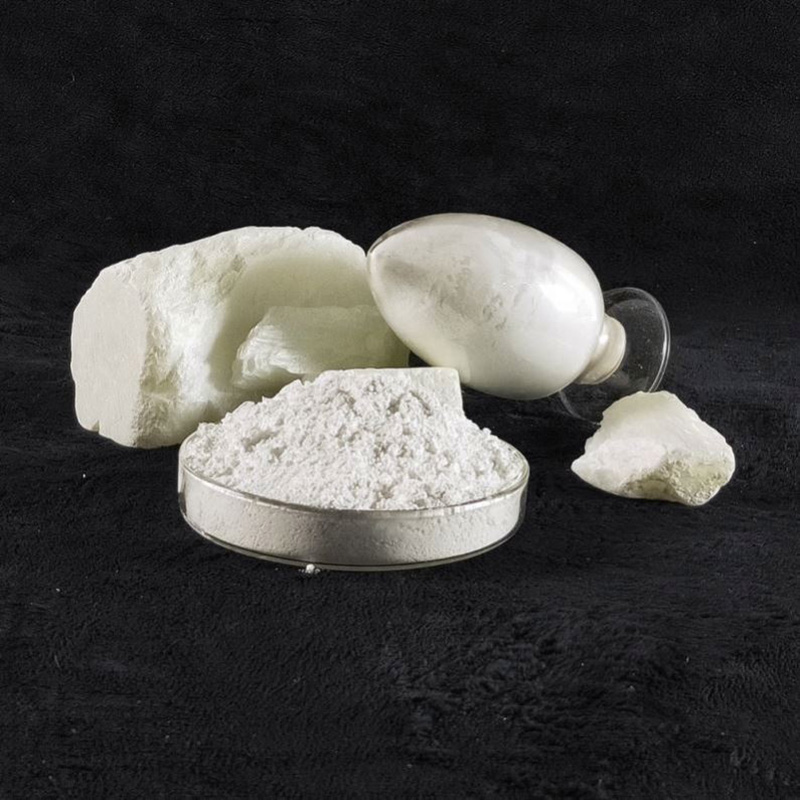

Стоит отметить, чтоталькИмеет большую удельную поверхность и малую объемную плотность за счет собственной слоистой структуры. Объемная плотность 325 мештальксоставляет 0,8-0,9 г/см3, а 1250 мешталькпадает до 0,25-0,3 г/см3, а 4000 меш составляет всего около 0,12 г/см3. Это вызывает серьезное загрязнение пылью во время использования, трудности в смешивании, увеличение затрат и снижение урожайности. Более того, стоимость фрахта при поставках на большие расстояния довольно высока.

В ответ на вышеуказанные проблемы мы успешно разработалиталькТехнология сжатия и технология грануляции. Кажущаяся плотностьталькзначительно улучшается за счет сжатия. Например, кажущаяся плотность продукта 1250 меш достигает 0,8-0,9 г/см3. Гранулирование заключается в преобразовании порошкообразноготалькв гранулы, дополнительно увеличивают кажущуюся плотность, обеспечивают отсутствие пыли, снижают расходы на транспортировку и упаковку, а также облегчают хранение.